Elektrodrążarki to niezwykle ciekawe i zaawansowane narzędzia służące do precyzyjnej obróbki materiałów przewodzących prąd elektryczny. Dzięki zastosowaniu zjawiska wyładowań elektroerozyjnych możliwe jest wykonywanie bardzo dokładnych otworów, rowków czy kształtów w twardych materiałach, takich jak stal narzędziowa, węgliki spiekane czy tytan. Poza elementami mechanicznymi, które mają kluczowy wpływ na precyzję i powtarzalność procesu, sercem każdej elektrodrążarki jest generator EDM (Electrical Discharge Machining), potocznie nazywany generatorem iskry. To właśnie on odpowiada za tworzenie i kontrolowanie impulsów elektrycznych, które powodują mikroskopijne erozje materiału obrabianego.

Poniżej prezentuje wstępną koncepcję urządzenia generującego i kontrolującego impuls dla wyładowania elektroerozyjnego małej mocy, w której centralnym elementem jest popularny i wszechstronny mikrokontroler ESP32.

ESP32 (U2) pełni w tym projekcie rolę regulowanego generatora impulsów o częstotliwości od 1 Hz do 32 kHz, z możliwością precyzyjnej regulacji wypełnienia impulsu z rozdzielczością aż 0,1%. Tak szeroki zakres parametrów pozwala na dostosowanie charakterystyki wyładowań do różnych typów materiałów i wymagań technologicznych. Wygenerowane przez ESP32 sygnały trafiają następnie do sterownika tranzystorów opartego na układzie TC4421 (U1). Ten specjalizowany sterownik zapewnia odpowiednie wzmocnienie i kształtowanie impulsów, umożliwiając szybkie i pewne przełączanie tranzystorów mocy (Q1–Q7), które zostały połączone równolegle w celu zminimalizowania strat energetycznych i poprawy wydajności całego układu.

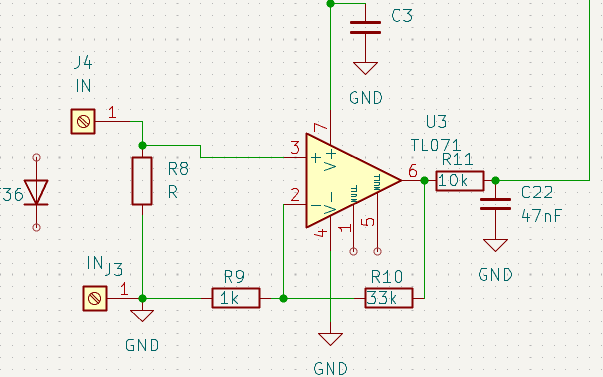

Warto podkreślić, że ESP32 wyposażony jest również w przetwornik analogowo-cyfrowy (ADC), który w tym projekcie pełni funkcję czujnika wykrywającego przejście generatora w tryb zwarcia. Sygnał pomiarowy jest odpowiednio wzmacniany i buforowany przez wzmacniacz operacyjny MCP6241-E/P w obudowie DIP. Zastosowanie tego komponentu jako bufora umożliwia dodatkowe filtrowanie sygnału (przy użyciu elementów RC na wyjściu) oraz regulację wzmocnienia – w zależności od wybranej metody detekcji zwarcia (pomiar prądu przez rezystor bocznikowy wymaga dużego wzmocnienia, natomiast pomiar napięcia przez dzielnik – mniejszego). Dzięki temu układ jest elastyczny i może być łatwo dostosowany do różnych konfiguracji i wymagań użytkownika.

W projekcie przewidziano również szereg rozwiązań zabezpieczających, takich jak bateria kondensatorów SMD, które skutecznie tłumią ewentualne przepięcia i chronią układ przed uszkodzeniem. To szczególnie ważne w środowisku, gdzie występują gwałtowne zmiany napięcia i prądu.

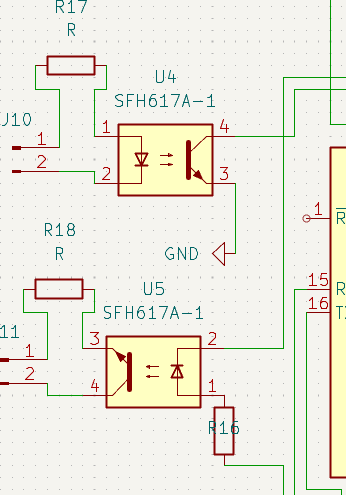

Interfejs wejścia i wyjścia oparto na elementach optoizolacyjnych, które zapewniają galwaniczną separację pomiędzy częścią sterującą a wykonawczą. Dzięki temu, w przypadku wykrycia zwarcia, możliwe jest natychmiastowe wyzerowanie sterownika ruchu elektrody drążącej, co znacząco podnosi bezpieczeństwo pracy urządzenia. Wejście optoizolowane pełni funkcję zezwolenia na pracę – może być aktywowane zarówno przez operatora, jak i przez zewnętrzny sterownik ruchu, co pozwala na łatwą integrację z innymi systemami automatyki.

Projekt PCB posiada wejścia silnoprądowe wykonane jako otwory metalizowane pod wkręt M6 z otwartymi polami do zalutowania grubszej warstwy lutowia .

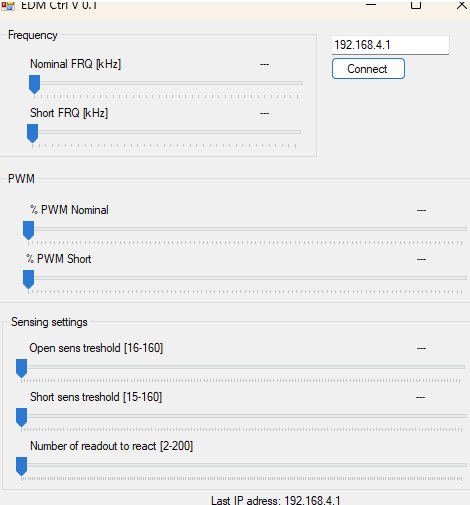

Na uwagę zasługuje również nowoczesny sposób regulacji parametrów pracy urządzenia. Zarówno ustawianie częstotliwości i wypełnienia impulsów, jak i monitorowanie stanu odbywa się zdalnie – za pośrednictwem sieci WiFi oraz dedykowanej aplikacji pod system Windows. Takie rozwiązanie znacząco podnosi komfort obsługi, umożliwia szybką reakcję na zmieniające się warunki procesu oraz pozwala na archiwizację i analizę danych z przebiegu obróbki.